NOSSA HONRA

Conhecimento da indústria

Como as especificações de barril de parafuso para máquinas de extrusão afetar a eficiência do processamento de materiais?

O desempenho das máquinas de extrusão depende muito das especificações de suas configurações de cilindro de parafuso, impactando a eficiência do processamento de materiais de várias maneiras:

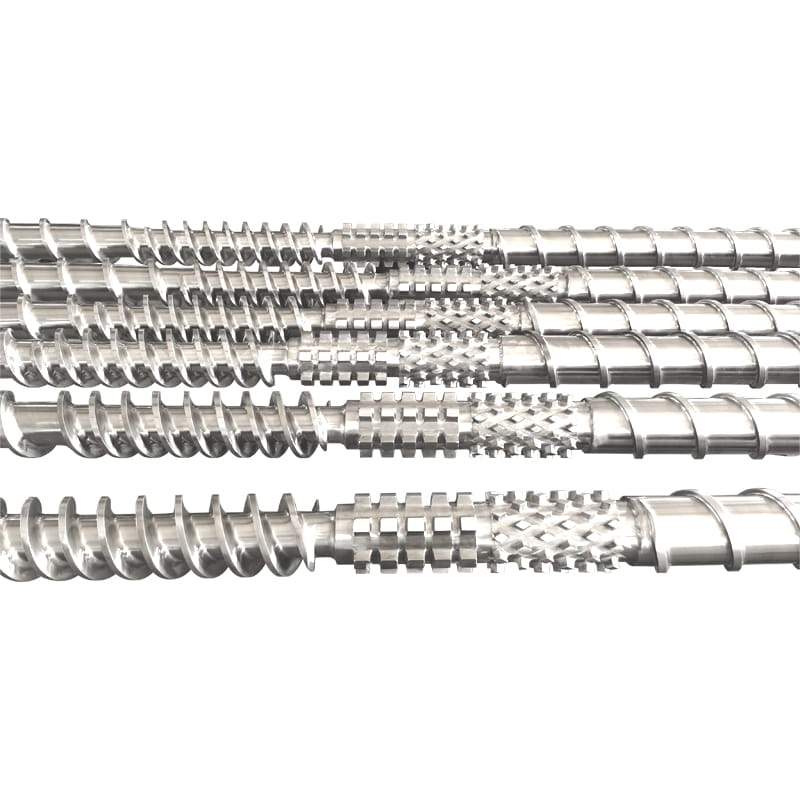

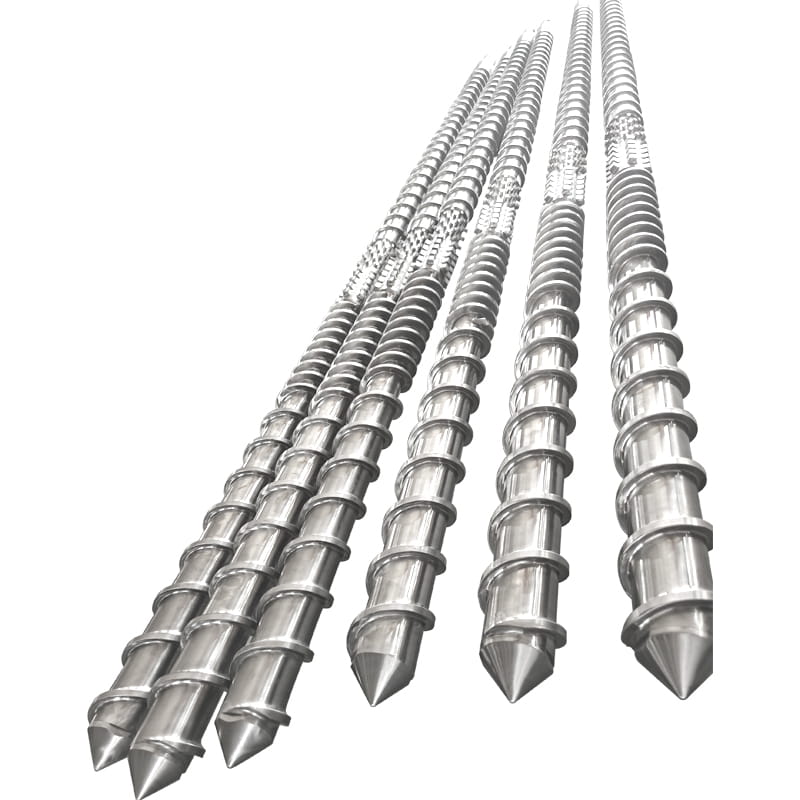

Configuração do parafuso: A geometria do parafuso, abrangendo aspectos como profundidade de voo, passo e geometria do canal, determina a eficácia com que o material é transportado, comprimido, derretido e misturado. Roscas bem projetadas garantem fluxo e homogeneidade consistentes do material, reduzindo assim as interrupções de processamento e melhorando o rendimento.

Dimensões do cano: Tanto o comprimento quanto o diâmetro do cano influenciam o tempo de residência, a transferência de calor e a compressão do material. Barris de tamanho adequado facilitam a fusão e mistura adequadas do material, evitando superaquecimento ou degradação. As dimensões ideais do barril contribuem para uma qualidade de fusão uniforme e para a eficiência geral do processamento.

Escolha de materiais e revestimentos: A seleção de materiais para o parafuso e o cilindro, juntamente com possíveis revestimentos, afeta a resistência ao desgaste, a resistência à corrosão e a condutividade térmica. Materiais e revestimentos de alta qualidade aumentam a longevidade, minimizam as perdas por atrito e sustentam um desempenho consistente, melhorando, em última análise, a eficiência do processamento.

Otimização da taxa de compressão: A taxa de compressão, uma medida da profundidade do canal da zona de alimentação em relação à profundidade do canal da zona de medição, governa a compressão do material e a intensidade de fusão. O ajuste fino da taxa de compressão garante plastificação e homogeneização eficiente do material, maximizando o rendimento e minimizando o consumo de energia.

Velocidade da rosca e controle de torque: A velocidade de rotação e o torque influenciam significativamente o transporte do material, a fusão e as taxas de mistura. O ajuste da velocidade e do torque da rosca otimiza os parâmetros de processamento, equilibrando os requisitos de rendimento com a eficiência energética e garantindo a consistência da qualidade do produto.

Gerenciamento preciso de temperatura: Manter a temperatura uniforme dentro do cilindro é essencial para preservar a viscosidade desejada do material e as propriedades de fluxo. Sistemas eficazes de aquecimento e resfriamento garantem uma distribuição uniforme da temperatura, protegendo contra superaquecimento ou subaquecimento do material e aumentando a eficiência do processamento.

Pressão de fusão e dinâmica de fluxo: A pressão de fusão e as características de fluxo impactam diretamente a qualidade do extrudado e a estabilidade do processamento. Configurações de cilindro de rosca cuidadosamente especificadas minimizam irregularidades de fluxo, surtos e fraturas por fusão, aumentando assim a eficiência geral do processamento.

Capacidades de mistura aprimoradas: As especificações das configurações do cilindro da rosca influenciam a mistura e a dispersão do material durante a extrusão, especialmente em aplicações que envolvem aditivos ou corantes. A mistura aprimorada promove distribuição uniforme de aditivos e maior consistência do produto, elevando a eficiência do processamento e a qualidade do produto.

Em resumo, as especificações do corpo da rosca para máquinas de extrusão influenciam significativamente a eficiência do processamento de materiais. Ao otimizar o design da rosca, as dimensões do cilindro, a seleção do material, a taxa de compressão, a velocidade da rosca, o controle de temperatura e as capacidades de mistura, os processos de extrusão podem ser ajustados para máxima produtividade, eficiência energética e qualidade do produto.

O desempenho das máquinas de extrusão depende muito das especificações de suas configurações de cilindro de parafuso, impactando a eficiência do processamento de materiais de várias maneiras:

Configuração do parafuso: A geometria do parafuso, abrangendo aspectos como profundidade de voo, passo e geometria do canal, determina a eficácia com que o material é transportado, comprimido, derretido e misturado. Roscas bem projetadas garantem fluxo e homogeneidade consistentes do material, reduzindo assim as interrupções de processamento e melhorando o rendimento.

Dimensões do cano: Tanto o comprimento quanto o diâmetro do cano influenciam o tempo de residência, a transferência de calor e a compressão do material. Barris de tamanho adequado facilitam a fusão e mistura adequadas do material, evitando superaquecimento ou degradação. As dimensões ideais do barril contribuem para uma qualidade de fusão uniforme e para a eficiência geral do processamento.

Escolha de materiais e revestimentos: A seleção de materiais para o parafuso e o cilindro, juntamente com possíveis revestimentos, afeta a resistência ao desgaste, a resistência à corrosão e a condutividade térmica. Materiais e revestimentos de alta qualidade aumentam a longevidade, minimizam as perdas por atrito e sustentam um desempenho consistente, melhorando, em última análise, a eficiência do processamento.

Otimização da taxa de compressão: A taxa de compressão, uma medida da profundidade do canal da zona de alimentação em relação à profundidade do canal da zona de medição, governa a compressão do material e a intensidade de fusão. O ajuste fino da taxa de compressão garante plastificação e homogeneização eficiente do material, maximizando o rendimento e minimizando o consumo de energia.

Velocidade da rosca e controle de torque: A velocidade de rotação e o torque influenciam significativamente o transporte do material, a fusão e as taxas de mistura. O ajuste da velocidade e do torque da rosca otimiza os parâmetros de processamento, equilibrando os requisitos de rendimento com a eficiência energética e garantindo a consistência da qualidade do produto.

Gerenciamento preciso de temperatura: Manter a temperatura uniforme dentro do cilindro é essencial para preservar a viscosidade desejada do material e as propriedades de fluxo. Sistemas eficazes de aquecimento e resfriamento garantem uma distribuição uniforme da temperatura, protegendo contra superaquecimento ou subaquecimento do material e aumentando a eficiência do processamento.

Pressão de fusão e dinâmica de fluxo: A pressão de fusão e as características de fluxo impactam diretamente a qualidade do extrudado e a estabilidade do processamento. Configurações de cilindro de rosca cuidadosamente especificadas minimizam irregularidades de fluxo, surtos e fraturas por fusão, aumentando assim a eficiência geral do processamento.

Capacidades de mistura aprimoradas: As especificações das configurações do cilindro da rosca influenciam a mistura e a dispersão do material durante a extrusão, especialmente em aplicações que envolvem aditivos ou corantes. A mistura aprimorada promove distribuição uniforme de aditivos e maior consistência do produto, elevando a eficiência do processamento e a qualidade do produto.

Em resumo, as especificações do corpo da rosca para máquinas de extrusão influenciam significativamente a eficiência do processamento de materiais. Ao otimizar o design da rosca, as dimensões do cilindro, a seleção do material, a taxa de compressão, a velocidade da rosca, o controle de temperatura e as capacidades de mistura, os processos de extrusão podem ser ajustados para máxima produtividade, eficiência energética e qualidade do produto.